ステンレスの溶接方法と事例紹介(SUSメッシュ) |

|

|

|

|

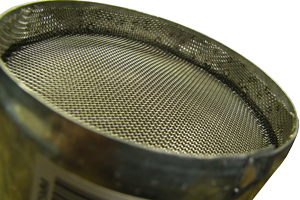

左は、排気ダクトのジョイント内にステンレスメッシュでフィルタを作成した例です。

【使用機器】溶接機(HSW-02A)、棒状電極(HSW-EB1)、フットスイッチ(HSW-F1N) |

|

|

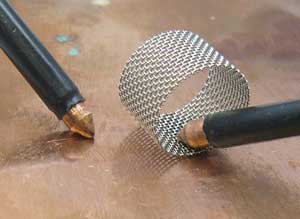

排気ダクト用に取り外し可能なステンレスメッシュフィルタを製作した例です。(写真左上)

同型の円筒にメッシュをかぶせ成型した後に、同径のステンレス線(2mm程度)を溶接します。(右上)

メッシュをステンレス線にかぶせ、再度溶接します。(左下)

完成したステンレスフィルタです。(右下) |

|

|

| |

|

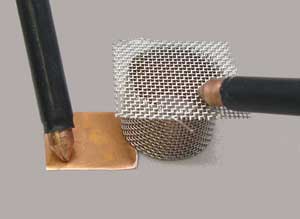

①銅板を用いて円筒部を溶接

①銅板を用いて円筒部を溶接 |

②数点溶接し円筒ができます

|

③銅板で補助電極を作ります

③銅板で補助電極を作ります |

④底面部を溶接します |

⑤完成した、ステンレスメッシュの

バスケットです |

プラントで利用しているステンレスメッシュの補修(ユーザ報告はこちら)

|

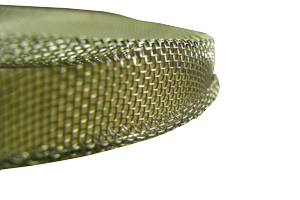

30メッシュを4重溶接

30メッシュを4重溶接

|

|

【重要】

ステンレスメッシュの溶接では、溶接電圧やパルス幅を制御する必要があります。 |

0.2/18メッシュと3mm厚SUS板

|

HSW-01A+HSW-PC1+HSW-EB1を使用

|

溶接ペンの先端は、1.5mm程度の円形の平面になるようヤスリがけしています。

ステンレスはスポット溶接が容易なので、数多くのスポットを打つことを厭わなければ、HSW-01Aと棒状電極+溶接ペン(標準装備)でかなりの作業を行えます。 |

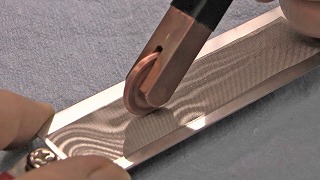

ローラー電極を用いてHSW-03機でシーム溶接を行う

写真をクリックするとビデオが再生されます

|

左は、HSW-03機のシーム溶接モードを利用して、1.0mm厚のステンレス板に、30メッシュと100メッシュのステンレス金網の溶接を行っているところです。写真のローラ電極は試作品なので、製品版より電極の直径が若干小さくなっているなどの違いがあります。

データベースには、多くの金属種の詳細事例があります。

|

|

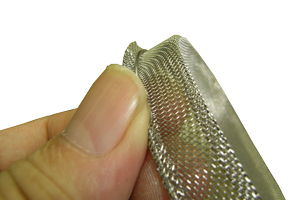

SUSメッシュの切断部を、HSW-R2(ローラ電極)とHSW-FB2(平板電極)を用いて溶接し、ほつれ止め加工を施しています。溶接機はHSW-03型をシームモードで使用しています。

ステンレスメッシュを円形に切断する前に、周辺部を溶接して、形が崩れないようにしています。エッジが溶接されているために変形に対する強度もあがっています。 |

|

|

|

ステンレス繊維の溶接について

|

ステンレス繊維

|

|

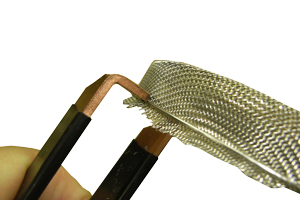

ステンレス繊維ワイヤー

の末端処理 |

|

|

|

| ステンレス繊維は、ミクロン単位の太さのため、大きな溶接電流が1カ所に集中すると簡単に溶断してしまいます。適切な電流制御と適切な電極の選択が重要です。 |

| |

|

|