|

ステンレス線 tainless-steel wire |

引張強度 (直径mm) |

0.3 |

0.5 |

0.9 |

1.2 |

1.6 |

2.0 |

3.0 |

HSW-01A |

◎※1 |

◎ |

◎ |

○ |

○ |

△ |

× |

HSW-02A |

◎ |

◎ |

◎ |

◎ |

◎ |

○ |

評価中 |

HSW-03 |

◎ |

◎ |

◎ |

◎ |

◎ |

◎

25kgW |

評価中 |

同じ直径のステンレス線同士を20mm重ね合わせた状態で2点を溶接し,引っ張り強度を評価しております。異径の場合、細いほうのワークが◎ならば、

ほぼ溶接可能とみてください。25kgWのような荷重表記は、簡易引張試験で90分後も異常なしを表します。

|

|

|

◎ |

電気的にも機械的にも充分実用的な強度が得られた |

○ |

機械的には接合ておりますが、強度は◎に比べて少々低い |

△ |

電気的に接合していますが、溶接部を指先で比較的容易に剥離可能である。 |

× |

溶接できない 。若しくは1mからの落下で容易に剥離する。 |

|

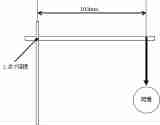

1点溶接 モーメント荷重試験

|

|

|

左は、2.0mmφのバネ用ステンレス線を1点で溶接し、曲げ方向荷重(モーメント)をかけて強引に引き剥がした痕です。

<HSW-03 ・棒状電極と溶接ペン使用>

<写真をクリックすると別ウィンドウで拡大します>

|

|

【注】 1 パワーコントローラ(HSW-PC1) 使用

【電極】 棒状電極と溶接ペン 又は 溶接ピンセット(HSW-W2)

【評価】 1点で溶接し、曲げ方向荷重(モーメント)で評価 < fig 1 >

【備考】 異径の場合、細いほうのワークが◎ならば、ほとんどの場合溶接可能です。

|

|

<曲げ方向荷重(モーメント)での評価>

機種・線種

荷重(gw) |

20 |

40 |

60 |

80 |

100 |

120 |

140 |

200 |

HSW-01A(SUS1.0φ) |

◎ |

◎ |

◎ |

◎ |

◎※ |

△ |

|

|

HSW-01A(SUS1.5φ) |

◎ |

◎ |

◎ |

○ |

△ |

|

|

|

HSW-02A(SUS1.0φ) |

◎ |

◎ |

◎ |

◎ |

◎ |

◎ |

◎※ |

|

HSW-02A(SUS1.5φ) |

◎ |

◎ |

◎ |

◎ |

◎ |

◎ |

◎ |

|

HSW-03(SUS1.0φ) |

◎ |

◎ |

◎ |

◎ |

◎ |

◎ |

◎※ |

◎※ |

HSW-03(SUS1.5φ) |

◎ |

◎ |

◎ |

◎ |

◎ |

◎ |

◎ |

◎※ |

HSW-03(SUS2.0φ) |

◎ |

◎ |

◎ |

◎ |

◎ |

◎ |

◎ |

◎※ |

|

fig 1

上の図をクリックすると、試験方法の詳細が表示されます。

|

評価記号の意味(この表限定です)

◎ |

1分放置し荷重を取り去った後溶接部に変化なし |

◎※ |

線材が曲がるが、溶接部に変化なし |

○ |

溶接点に若干の変形がみられた |

△ |

溶接点を中心に、角度にして30度以上の恒久的

変形がみられた |

× |

溶接が剥離してしまった |

|

|

ステンレス リング ・ 突き合わせ溶接 SUS Butt Welding

|

|

突き合わせ溶接電極(HSW-TFT)を用いると、線材の突き合わせ溶接や、リング溶接を行うことができます。

|

|

突き合わせ (線径mm) |

0.3 |

0.5 |

0.9 |

1.2 |

1.6 |

2.0 |

3.0 |

|

|

HSW-01A |

◎ |

○ |

△○ |

△ |

× |

× |

評価中 |

HSW-02A |

◎ |

◎ |

◎ |

◎ |

○ |

○ |

評価中 |

HSW-03 |

◎ |

◎ |

◎ |

◎ |

◎ |

◎ |

評価中 |

|

リング (線径mm) |

0.3 |

0.5 |

0.9 |

1.2 |

1.6 |

2.0 |

3.0 |

|

|

HSW-01A |

◎ |

評価中 |

評価中 |

評価中 |

評価中 |

評価中 |

評価中 |

HSW-02A |

◎ |

◎ |

◎ |

○ |

評価中 |

評価中 |

評価中 |

HSW-03 |

◎ |

◎ |

◎ |

◎ |

評価中 |

評価中 |

評価中 |

※リングの直径は、線径の20倍以上の場合の評価です。<2011.12.24 更新>

※HSW-01A機の場合、パワーコントローラ(HSW-PC1)を併用してください。

※突き合わせ溶接電極(HSW-TFT)は、φ1.5以下の溶接に適しています。

|

|

|

|

ステンレス板 Stainless-steel plate

|

機種\板厚mm |

0.1 |

0.3 |

0.5 |

1.0 |

1.5 |

2.0 |

3.0 |

HSW-01A |

◎※1 |

○ |

△ |

× |

× |

× |

|

HSW-02A |

◎ |

◎ |

○ |

△ |

△ |

× |

× |

HSW-03 |

◎ |

◎ |

◎ |

○※2 |

評価中 |

評価中 |

評価中 |

ここでは、同じ厚さの板材同士を溶接しています。

【注】 ※1 パワーコントローラ(HSW-PC1) を使用

※2 評価試験では◎ですが、電工ペンチで引き剥がす方向によじって力を加えた場合、

素材の剛性が溶接部の強度を上回り、素材

が変形する前に剥離可能でした。

【電極】 棒状電極 と 溶接ペン 又は溶接ピンセット(HSW-W2)を使用

【評価】 2点(4点)で溶接し、剪断方向に引張荷重をかけた評価

【備考】 厚の異なる場合、薄いほうのワークが◎ならば、ほとんどの場合溶接可能です。 |

|

|

ステンレス板(0.3mm厚)溶接強度

|

ステンレス板(0.5mm厚)溶接強度

|

|

|

【 試験片 】 ステンレス板 0.3mm厚 幅10mm

【利用機器】 HSW-01A

25kgfばね秤による簡易測定

【溶接方法】 5mmを重ねて、4点溶接

棒状電極(HSW-EB1)と溶接ペンを使用

【電源設定】 標準電源使用 |

【試験片】 ステンレス板 0.5mm厚 幅10mm

【利用機器】 HSW-02A

25kgfばね秤による簡易測定

【溶接方法】 5mmを重ねて、2点溶接

棒状電極(HSW-EB1)と溶接ペンを使用

【電源設定】 標準電源・パルス幅最大にて |

【結果】

| |

荷重 |

印加時間 |

試験片の状態 |

1 |

5kgf |

30分 |

変化なし(引続き2へ) |

2 |

10kgf |

60分 |

変化なし |

3 |

12kgf |

12時間 |

後20kg重でも異常なし |

|

試験片の溶接部分の表裏です |

|

【結果】

| |

荷重 |

印加時間 |

試験片の状態 |

1 |

7kgf |

30分 |

変化なし(引き続き2へ) |

2 |

14kgf |

30分 |

変化なし(引き続き3へ) |

3 |

20kgf |

6時間 |

異常なし |

|

|

| |

|

ステンレス板(0.5mm厚)

|

ステンレス板(0.5mm厚)

|

スポット痕はほどんど無いが、8kgまで耐えた

スポット痕はほどんど無いが、8kgまで耐えた |

|

【実施日】2007年10月29日

【使用機】HSW-01A + HSW-W2

【試験片】SUS 0.5mm 厚-SUS 0.5mm 厚

【結果】

| |

荷重 |

印加時間 |

試験片の状態 |

1 |

5kgf |

90分 |

変化なし(引き続き2へ) |

2 |

8kgf |

|

溶接部破断 |

|

【実施日】2012年10月8日

【使用機】HSW-03 + カスタム電極 (グリップ電極B)

【試験片】SUS 0.3mm 厚-SUS 0.3mm 厚(写真左)

SUS 0.5mm 厚-SUS 0.5mm 厚(写真右)

【結果】 0.3mmは材料破断

0.5mmは溶接部破断ですが、引きはがし時は

写真のようにかなりの力が必要でした。 |

|

| |

ステンレス金網(メッシュ) Stainless-steel Mesh

|

|

|

| ローラー電極(PSW-R2)を利用すると、ステンレス網を多くの箇所で溶接することが容易になります。 (写真は、下に敷いた銅板を電極とし、ローラー電極でステンレスメッシュを溶接しています)

|

|

|

|

ステンレス金網(メッシュ) + ステンレス板(3mm厚) SUS Mesh and Plate

|

線径(mm)/本数/インチ |

|

0.15/13 |

0.2/18 |

0.2/30 |

/100 |

|

HSW-01A |

|

|

◎※1 |

◎※1 |

◎※1 |

|

HSW-02A |

|

◎ |

◎ |

◎ |

◎※1 |

|

HSW - 03 |

|

◎ |

◎ |

◎ |

◎ |

|

|

【注】 ※1 パワーコントローラ(HSW-PC1) を使用

【電極】 棒状電極 と 溶接ペン 又は ローラー電極(HSW-R2) を使用 <ローラー電極推奨>

棒状電極(+) ローラー電極(-)

メッシュの心線そのものが細いので、1点で溶接すると溶断する場合も多く効率も低下します。

ローラー電極は接触部のRを比較的大きくとってありローラ状のため効率よく作業できます。

【評価】 2点以上の複数点で溶接し、剪断方向に引張荷重をかけた評価

【備考】 厚いステンレス板の場合、メッシュが◎ならば、ほとんどの場合溶接可能です。

HSW-03機はシームモードにて連続して溶接を行うことができます。 |

|

|

| ※HSW-01A機でのステンレス細線の溶接には、溶断をさけるため溶接電圧を低下させる必要がありますので、 パワーコントローラ(HSW-PC1) の使用が必須です。

なお、HSW-02A機はパルス幅調整機能を有していますので、単体で溶接可能です。 |

◎ |

電気的にも機械的にも充分実用的な強度が得られた |

○ |

機械的に接合していますが、強度は◎に比べて少々低い |

△ |

電気的に接合していますが、溶接部を指先で比較的容易に剥離可能である。 |

× |

溶接できない 。若しくは1mからの落下で容易に剥離する。 |

|

| |

|

ステンレス板 と 銅板 SUS Plate and Copper Plate |

機種 |

ステンレス 0.1t - 銅板 0.15t |

銅板 0.15t- 銅板 0.15t

|

HSW-01A |

|

|

HSW-02A |

○ |

×※

|

HSW-03 |

◎ |

△

|

【注】

【電極】 棒状電極(HSW-EB1) と溶接ペンを使用

棒状電極-ステンレス-銅-溶接ペン

【評価】 2点で溶接し、剪断方向に引張荷重をかけた評価

【備考】 ※間にニッケルを挟むことで溶接可能な場合あり |

|

|

|

ステンレス板 と 電池 SUS Plate and Batt. Cel |

機種(板厚・金属種) |

単4アルカリ乾電池 |

単3アルカリ乾電池 |

LR44

(GP) |

HSW-01A (0.1tステンレス) |

◎※ |

◎※ |

◎※ |

HSW-02A (0.1tステンレス) |

◎ |

◎ |

◎ |

HSW-02A (0.2tステンレス) |

◎ |

◎ |

◎ |

HSW-03 (0.1tステンレス) |

◎ |

◎ |

◎ |

HSW-03 (0.2tステンレス) |

◎ |

◎ |

◎ |

表中で使用したニッケル板の寸法

上記表中表記(型番) |

厚さ |

幅 |

N12 (HSW-N12) |

0.08mm |

3.2mm |

N25 (HSW-N25) |

0.15mm |

3.2mm |

N64 (HSW-N64) |

0.15mm |

6.4mm |

N74 (HSW-N74) |

0.25mm |

6.4mm |

|

|

ステンレス部材の仮止め SUS parts temporary join for brazing |

|

ろう付け前の位置保持のために”仮止め”をしてあります。 |

| |

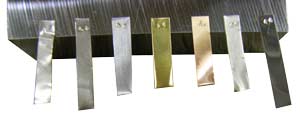

ステンレス板 と 鋼ブロック の溶接 |

| |

※HSW-02A , HSW-EB1(電極)を使用 ※HSW-02A , HSW-EB1(電極)を使用 |

|

|

<上> S50C鋼ブロック(16x60x60mm)

<左から>()内は厚mm

ニッケル (0.08)

ニッケル (0.15)

SS鋼 (0.2)

真鍮 (0.2)

リン青銅 (0.2)

洋白 (0.2)

ステンレス (0.2)

<中> SS400鋼ブロック(16x60x60mm)

ニッケル (0.08)

ニッケル (0.15)

SS鋼 (0.2)

真鍮 (0.2)

洋白 (0.2)

リン青銅 (0.2)

ステンレス (0.2)

<下> SKD11鋼ブロック(16x60x60mm)

ニッケル (0.15)

ニッケル (0.08)

SS鋼 (0.2)

真鍮 (0.2)

洋白 (0.2)

リン青銅 (0.2)

ステンレス (0.2)

|

|

|

ステンレス部材の修理・補修 Repair of Tools

|

|

|

歯科用ステンレス・トレイ格子の修理例です。

直径3mmの線材の交点をHSW-03機で溶接しております。 |

|

安価なラジオペンチのスプリング部材の修理例です。

材質としては、工具用の鋼材とバネ用ステンレスですが、常に繰り返し力が加わるところなのでかなりの溶接強度が必要になります。

従って、溶接機としてはHSW-01AやHSW-02Aでは能力不足で、HSW-03機以上の溶接容量が必要です。 |

|

エアフィルタに使用したステンレスメッシュの修理例です。 メッシュを円筒に押し当てて整形後、φ2mmのSUSリングに巻き、溶接ピンセット電極(HSW-W2)を使用して溶接してあります。 |